Spis treści:

Zastanawiasz się, jak efektywnie sterować silnikami DC lub serwomechanizmami w projektach DIY? Zapoznaj się z naszym przewodnikiem, który krok po kroku wyjaśni Ci podstawy i pomoże w realizacji własnych pomysłów. Czy to robotyka, automatyka czy modelarstwo – właściwe sterowanie jest kluczem do sukcesu. Dowiedz się więcej o schematach, programowaniu i praktycznym zastosowaniu silników i serwomechanizmów!

Podstawy sterowania silnikami DC

Silniki DC działają poprzez zmianę kierunku przepływu prądu w obwodzie silnika, umożliwiając zmianę kierunku obracania się wału. Istnieje kilka podstawowych technik sterowania silnikami DC. Zwykle opierają się one na zmianie napięcia dostarczanego do silnika, modulacji szerokości impulsu (PWM), czyli szybkim przełączaniu napięcia zasilającego, lub na skomplikowanych algorytmach sterowania, takich jak sterowniki PID, które mogą analizować i dostosowywać prędkość silnika na podstawie informacji zwrotnych. Należy jednak pamiętać, że zrozumienie tych podstaw jest tylko początkiem. To, w jaki sposób nauczysz silnik DC reagować na sterowanie, jak kalibrujesz i dostosowujesz swoje techniki sterowania, ma bezpośredni wpływ na skuteczność mechanizmu, którego jest częścią. W związku z tym, umiejętność sterowania silnikami DC jest kluczowa do budowy efektywnych urządzeń w dziedzinie automatyki i robotyki.

Schematy połączeń dla silników DC

Aby zoptymalizować sterowanie silnikami DC, kluczowe jest zrozumienie i prawidłowe zastosowanie schematów połączeń. Schemat połączeń odgrywa zasadniczą rolę w prawidłowym działaniu silnika. Różne typy układów połączeń dostarczą różnych rezultatów, zależnie od zastosowań, dla których są wykorzystywane.

Podstawowe schematy połączeń dla silników DC obejmują:

- schemat połączeń w szereg – w tej konfiguracji, magnesy stałe są połączone w szereg, co zapewnia mocne, stabilne działanie, ale rodzi też pewne ograniczenia. Idealne do zastosowań, gdzie niezbędna jest duża siła momentu obrotowego przy niskich prędkościach;

- schemat połączeń równoległych – połączenia równoległe to przeciwność połączeń szeregowych, gdzie magnesy są połączone równolegle. Taki schemat pozwala na większą elastyczność w regulacji prędkości i jest często stosowany w robotyce;

- schemat łączenia mieszany (series-parallel) – to połączenie powyższych. Zapewnia wyważone performance, jest stosowany, gdy potrzebne są dobre właściwości z obu układów.

Zasady pracy z tymi schematami są dosyć proste, ale istotne do skutecznego sterowania silnikami DC. Wybranie odpowiedniego schematu połączeń zależy od charakterystyki urządzenia, do którego silnik jest zamontowany i celów, które ma osiągnąć. Pamiętaj, że każda konfiguracja ma swoje mocne strony i ograniczenia, więc wybór zależy od specyfiki zadania.

Programowanie sterowania silnikiem DC

Programowanie to kolejny kluczowy element, który umożliwia efektywne sterowanie silnikami DC. Mikrokontrolery są niezwykle pomocne w tym procesie, ponieważ pozwalają programować precyzyjne sterowanie silnikami i sprawują nad nim pełną kontrolę. Programowanie sterowania silnikami DC nie jest jednak tak skomplikowane, jak mogłoby się wydawać, szczególnie jeżeli mamy do dyspozycji mikrokontrolery.

Przy pomocy mikrokontrolerów możemy swobodnie regulować prędkość i kierunek obrotu silnika, na przykład poprzez zmianę szerokości impulsów PWM lub modyfikowanie napięcia zasilającego.

Programowanie mikrokontrolera do sterowania silnikiem DC przypomina trochę tworzenie własnej mapy drogowej, gdzie my decydujemy o kierunkach, prędkościach i punktach zatrzymania. Ważne jest tu dokładne określenie reakcji silnika na różne instrukcje, co wynika z charakterystyki konkretnego urządzenia. Wszystko to wpłynie na wydajność sterowania silnikami DC i efektywność całego projektu, czy to w automatyce, czy w robotyce.

Wykorzystanie serwomechanizmów w praktyce

Serwomechanizmy, często nazywane po prostu „serwami”, to niewielkie urządzenia, które umożliwiają precyzyjne sterowanie pozycją. W praktyce, serwomechanizmy używane są w wielu dziedzinach – od modelarstwa, poprzez automatykę, a na robotyce kończąc. Dzięki zdolności do precyzyjnej kontroli kąta obrotu, serwomechanizmy są idealne do operacji wymagających dużego zakresu ruchu i kontroli, jak na przykład manipulacja chwytakami robotów, sterowanie ruchem drzwi czy sterowanie kierunkiem jazdy modeli RC.

Wybierając serwomechanizm do swojego projektu, warto zwrócić uwagę na kilka istotnych parametrów. Przede wszystkim moment obrotowy, który jest kluczowy dla efektywności urządzenia, na które serwo ma działać. Poza tym, warto zwrócić uwagę na prędkość serwomechanizmu, czyli czas, jaki potrzebuje do wykonania pełnego obrotu.

Kolejnym istotnym aspektem jest zasilanie – większość serwomechanizmów jest zasilana napięciem od 4,8 do 6V, jednak niektóre modele mogą wymagać innych wartości. Praktyczne zastosowanie serwomechanizmów jest szerokie i zawiera projekty na różnym poziomie zaawansowania, dlatego ich wybór zawsze musi być poprzedzony analizą konkretnych potrzeb danego projektu.

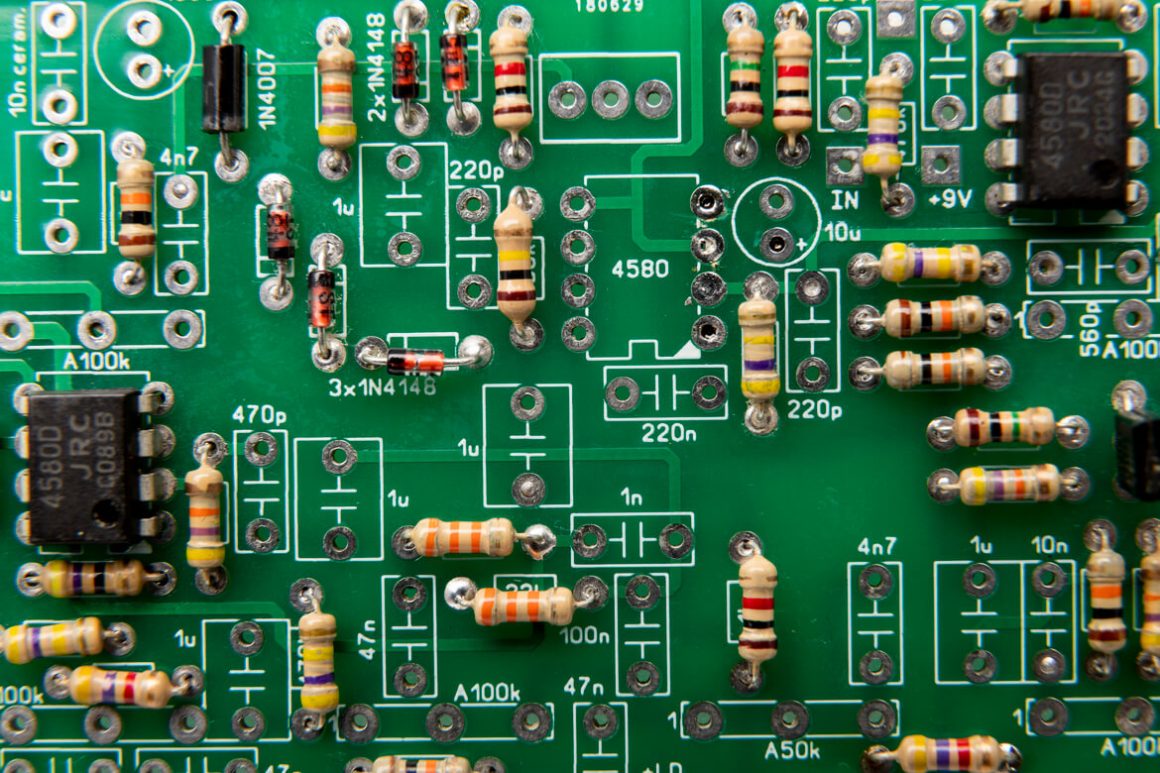

Integracja silników DC z innymi komponentami

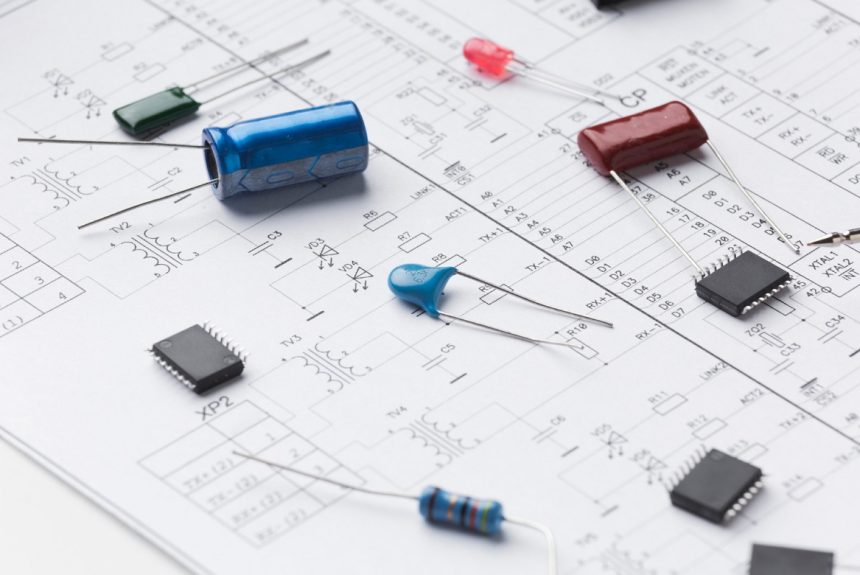

Integracja silników DC z innymi komponentami, takimi jak sensory, mikrokontrolery czy układy sterowania, stanowi istotny krok w procesie budowy efektywnych systemów automatyki i robotyki. Sterowanie silnikami DC opiera się nie tylko na samym silniku czy serwomechanizmie, ale w dużym stopniu na kompleksowym zastosowaniu i skoordynowaniu wielu układów elektronicznych.

Jakość integracji bezpośrednio przekłada się na skuteczność sterowania. Poprawne oraz efektywne sterowanie silników DC nie jest możliwe bez prawidłowego podłączenia i skonfigurowania całego układu. W tym celu warto skupić się na zdobyciu wiedzy na temat odpowiednich płytek sterowniczych, mikrokontrolerów oraz sensorów, które dzięki swoim możliwościom umożliwiają nam właściwe działanie całego systemu. Doskonałym przykładem może być tutaj integracja silnika DC z Arduino – popularnym mikrokontrolerem, który zapewnia nam sporo możliwości.

Przegląd dostępnych modułów do sterowania silnikami

W kontekście sterowania silnikami DC, moduły sterujące są niezbędnym elementem, wpływającym na efektywność całego systemu. Przegląd dostępnych na rynku modułów sterujących pozwala lepiej zrozumieć ich funkcjonalności i zastosowania. Istnieje wiele rodzajów modułów, które różnią się zarówno specyfikacją, jak i zastosowaniem. Wśród popularnych rozwiązań warto wymienić moduł L298N, zapewniający sterowanie dwoma silnikami DC, oraz TB6612 – o podobnej funkcjonalności, ale o wiele mniejszym zużyciu energii.

Niestety, żaden z modułów nie jest idealny dla każdego zastosowania, dlatego przegląd i porównanie różnych modułów sterujących pozwoli wybrać najbardziej odpowiednie rozwiązanie. Wybór modułów sterujących powinien zawsze zależeć od specyfiki stosowanego silnika DC, celu sterowania oraz oczekiwań użytkownika. Niezależnie od wyboru modułu, pamiętaj, że kluczowe jest jasne zrozumienie jego funkcji i umiejętne zastosowanie we własnych projektach.

Leave a Reply